شیلنگهای هیدرولیک به عنوان بخش مهمی از سیستمهای هیدرولیکی در صنایع مختلف از جمله ساختوساز، کشاورزی، خودروسازی و صنایع سنگین به کار گرفته میشوند. این شیلنگها برای انتقال سیال هیدرولیک تحت فشار طراحی شدهاند و نقش کلیدی در عملکرد و ایمنی سیستمها دارند. استفاده از شیلنگهایی که با استانداردهای جهانی هماهنگ باشند، تضمینکننده عملکرد مطلوب و کاهش خطرات ناشی از شکستهای مکانیکی است.

اهمیت استاندارد در شیلنگ هیدرولیک

استانداردهای شیلنگ هیدرولیک به منظور اطمینان از مقاومت در برابر فشار، دما، سایش و مواد شیمیایی طراحی شدهاند. این استانداردها شامل مشخصاتی از جمله مواد اولیه، ساختار لایهها، آزمونهای فشار و شرایط محیطی هستند. از مهمترین استانداردهای بینالمللی میتوان به SAE J517، ISO 18752 و EN 857 اشاره کرد. رعایت این استانداردها تضمین میکند که شیلنگ در شرایط سخت عملکردی و محیطی به درستی کار کند.

جدول استاندارد در شیلنگهای هیدرولیک

| استاندارد | فشار کاری (Bar) | محدوده دمایی (°C) | نوع شیلنگ | ویژگی |

|---|---|---|---|---|

| SAE J517 | 70-600 | -40 تا +100 | لاستیکی با سیم فولادی | مناسب برای فشار بالا، مقاومت به روغن، سازگار با محیطهای صنعتی |

| ISO 18752 | 210-420 | -40 تا +120 | چندلایهای | طراحی شده برای شرایط محیطی سخت، تحمل فشارهای دینامیک بالا |

| EN 853 | 85-400 | -40 تا +100 | لاستیکی با سیم فولادی | شیلنگهای انعطافپذیر برای کاربردهای هیدرولیکی با فشار متوسط تا بالا |

| EN 857 | 250-600 | -40 تا +125 | شیلنگ کامپکت | طراحی شده برای فضاهای محدود، مقاوم در برابر سایش و خمش |

| DIN 20022 | 80-420 | -40 تا +100 | تقویت شده با سیم | استاندارد آلمانی، مقاومت در برابر فشار بالا و دوام طولانی |

| ISO 1436 | 50-420 | -40 تا +120 | شیلنگهای صنعتی | مناسب برای استفاده عمومی در صنایع مختلف، تحمل دماهای بالا |

مشخصات فنی شیلنگهای استاندارد

- فشار کاری: شیلنگهای هیدرولیک باید قادر به تحمل فشارهای بالا باشند. استانداردها معمولاً محدوده فشار کاری (Working Pressure) و فشار ترکیدگی (Burst Pressure) را مشخص میکنند. این مقادیر بسته به نوع شیلنگ و کاربرد متفاوت است.

- محدوده دمایی: یکی از فاکتورهای مهم در انتخاب شیلنگ، محدوده دمای کاری آن است. استانداردها معمولاً محدوده دمایی -40°C تا +100°C یا بیشتر را پوشش میدهند.

- مواد سازنده: مواد مورد استفاده در شیلنگ شامل لاستیکهای مقاوم به حرارت، روغن و مواد شیمیایی است. همچنین لایههای تقویتکننده مانند سیمهای فولادی یا الیاف مصنوعی برای افزایش مقاومت به کار میروند.

- انعطافپذیری و شعاع خم: استانداردها حداقل شعاع خم را مشخص میکنند تا از ترکخوردگی یا آسیب به شیلنگ در هنگام خمشدن جلوگیری شود.

- مقاومت به سایش و ترکخوردگی: لایه بیرونی شیلنگ باید در برابر سایش مکانیکی، ترکخوردگی و عوامل محیطی نظیر نور خورشید و ازن مقاوم باشد.

آزمونهای کنترل کیفیت

برای اطمینان از کیفیت شیلنگهای هیدرولیک، آزمایشهای مختلفی انجام میشود که برخی از مهمترین آنها شامل موارد زیر هستند:

- آزمون فشار ترکیدگی: برای اطمینان از تحمل شیلنگ در برابر فشار بالا.

- آزمون نفوذپذیری: بررسی میزان نشت سیال از دیواره شیلنگ.

- آزمون مقاومت به حرارت: ارزیابی کارایی شیلنگ در دماهای بالا.

- آزمون انعطافپذیری: بررسی دوام شیلنگ در برابر خمشدنهای مکرر.

مزایای استفاده از شیلنگهای استاندارد

استفاده از شیلنگهای مطابق با استاندارد علاوه بر افزایش عمر مفید تجهیزات، منجر به کاهش هزینههای نگهداری و تعمیرات نیز میشود. همچنین، رعایت این استانداردها در پروژههای صنعتی و ساختوساز میتواند به کاهش خطرات ایمنی و جلوگیری از حوادث منجر شود.

رعایت استانداردهای شیلنگ هیدرولیک یک الزام غیرقابل انکار در صنایع مختلف است. این استانداردها نه تنها عملکرد و دوام سیستم را تضمین میکنند، بلکه در کاهش خطرات ناشی از نقصهای مکانیکی نیز نقش دارند. آگاهی از مشخصات فنی و انتخاب شیلنگ مناسب بر اساس نیازهای خاص پروژه، کلید موفقیت در بهرهبرداری از سیستمهای هیدرولیکی است.

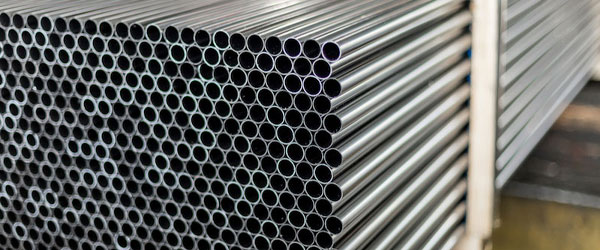

استاندارد لولههای هیدرولیک

لولههای هیدرولیک یکی از اجزای کلیدی سیستمهای هیدرولیکی هستند که وظیفه انتقال سیال تحت فشار را در ماشینآلات و تجهیزات صنعتی بر عهده دارند. این لولهها با دقت طراحی شدهاند تا بتوانند فشارهای بالا، تغییرات دمایی و شرایط سخت محیطی را تحمل کنند. رعایت استانداردهای فنی در تولید و استفاده از لولههای هیدرولیک نقش مهمی در افزایش بهرهوری سیستمها، کاهش هزینههای تعمیر و نگهداری و بهبود ایمنی تجهیزات دارد.

اهمیت استاندارد در لولههای هیدرولیک

استانداردهای لوله هیدرولیک برای تضمین کیفیت، دوام و کارایی این تجهیزات طراحی شدهاند. این استانداردها، الزامات مرتبط با مواد سازنده، روشهای تولید، آزمونهای کنترل کیفیت و نحوه نصب را مشخص میکنند. رعایت این استانداردها، به ویژه در صنایع حساس مانند هوافضا، خودروسازی، نفت و گاز، و صنایع سنگین، از اهمیت ویژهای برخوردار است.

برخی از استانداردهای برجسته در این حوزه شامل DIN 2391، ISO 8434-1 و ASTM A519 هستند. این استانداردها پارامترهایی مانند ابعاد، تلرانسها، مقاومت به فشار، و قابلیت تحمل دما را تعریف میکنند.

جدول استانداردهای لولههای هیدرولیک

| استاندارد | مواد سازنده | فشار کاری (Bar) | محدوده دمایی (°C) | ویژگیهای کلیدی |

|---|---|---|---|---|

| DIN 2391 | فولاد کربنی/ضدزنگ | 100-600 | -40 تا +200 | لولههای بدون درز با تلرانس دقیق و سطح داخلی صاف، مناسب برای کاربردهای حساس |

| ISO 8434-1 | فولاد ضدزنگ/آلیاژی | 150-500 | -40 تا +120 | استاندارد اتصالات لوله با مقاومت بالا در برابر خوردگی و فشار |

| ASTM A519 | فولاد کربنی/آلیاژی | 200-800 | -40 تا +300 | مناسب برای شرایط فشار بالا و دماهای متغیر، لولههای بدون درز با استحکام کششی بالا |

| JIS G3445 | فولاد کربنی | 50-400 | -30 تا +100 | استاندارد ژاپنی برای لولههای هیدرولیک صنعتی، مقاوم در برابر تنشهای مکانیکی |

| EN 10305-4 | فولاد دقیق | 100-600 | -40 تا +150 | لولههای دقیق برای سیستمهای هیدرولیکی و پنوماتیکی، مقاوم به فشار و خوردگی |

| SAE J524 | فولاد کمکربن | 50-350 | -40 تا +120 | طراحی شده برای خمشدن آسان، مناسب برای سیستمهای هیدرولیکی فشار پایین و متوسط |

مشخصات فنی استانداردهای رایج

- مواد سازنده: لولههای هیدرولیک معمولاً از فولاد کربنی یا فولاد ضدزنگ ساخته میشوند که مقاومت بالایی در برابر فشار و خوردگی دارند. استفاده از مواد با کیفیت بالا، تضمینکننده عمر طولانی و ایمنی بیشتر سیستم است.

- قطر داخلی و خارجی: استانداردها قطر داخلی و خارجی لولهها را با دقت تعریف میکنند تا انتقال سیال با کمترین افت فشار صورت گیرد. برای مثال، استاندارد DIN 2391 مشخصات دقیق تلرانسهای ابعادی را ارائه میدهد.

- فشار کاری و فشار ترکیدگی: هر لوله هیدرولیک باید توانایی تحمل فشارهای تعریفشده در استاندارد مربوطه را داشته باشد. فشار ترکیدگی معمولاً چند برابر فشار کاری است و در شرایط آزمایشگاهی مورد بررسی قرار میگیرد.

- محدوده دمایی: لولههای هیدرولیک باید در برابر تغییرات شدید دمایی مقاوم باشند. استانداردها معمولاً محدوده دمایی از -40°C تا +200°C یا بیشتر را پوشش میدهند.

- پوشش سطحی و محافظت در برابر خوردگی: بسیاری از لولههای هیدرولیک دارای پوششهای مقاوم به خوردگی مانند پوشش روی (Zn) هستند که باعث افزایش دوام آنها در محیطهای خورنده میشود.

آزمونهای کنترل کیفیت

آزمایشهای کنترل کیفیت از جمله مراحل حیاتی در تولید لولههای هیدرولیک هستند. برخی از مهمترین آزمونها عبارتند از:

- آزمون فشار ترکیدگی: برای بررسی توانایی لوله در تحمل فشارهای بالاتر از فشار کاری.

- آزمون ضربه: جهت بررسی مقاومت لوله در برابر ضربات ناگهانی یا ارتعاشات.

- آزمون کشش: برای تعیین مقاومت مواد سازنده لوله در برابر نیروهای کششی.

- آزمون خوردگی: ارزیابی میزان مقاومت لوله در برابر شرایط خورنده.

استانداردهای مهم لولههای هیدرولیک

در ادامه برخی از استانداردهای معتبر جهانی برای لولههای هیدرولیک معرفی میشود:

- DIN 2391: مشخصات دقیق تلرانسها و کیفیت سطح برای لولههای بدون درز.

- ISO 8434-1: استاندارد برای اتصالات لولههای هیدرولیک و مشخصات مرتبط با آنها.

- ASTM A519: الزامات مربوط به لولههای بدون درز از جنس فولاد کربنی و آلیاژی.

- JIS G3445: استاندارد ژاپنی برای لولههای فولادی بدون درز، مناسب برای سیستمهای هیدرولیکی.

کاربردهای لولههای هیدرولیک

لولههای هیدرولیک به طور گسترده در صنایع مختلف به کار میروند:

- صنایع خودروسازی: برای انتقال سیال در سیستمهای ترمز و فرمان.

- ماشینآلات سنگین: مانند بیلهای مکانیکی و جرثقیلها.

- صنایع نفت و گاز: برای انتقال سیالات تحت فشار در خطوط لوله.

- صنایع هوافضا: برای سیستمهای هیدرولیکی حساس و تحت فشار بالا.

لولههای هیدرولیک به عنوان یک جزء حیاتی در سیستمهای هیدرولیکی نیازمند رعایت دقیق استانداردهای بینالمللی هستند. استفاده از لولههای استاندارد نه تنها عملکرد بهینه سیستمها را تضمین میکند، بلکه به کاهش خطرات ایمنی و هزینههای نگهداری نیز کمک میکند. آگاهی از مشخصات فنی و انتخاب لوله مناسب بر اساس نیازهای پروژه، کلید موفقیت در بهرهبرداری ایمن و مؤثر از این تجهیزات است.

لینک های مرتیط: