کیفیت مواد اولیه و فرآیند تولید شیلنگهای هیدرولیک

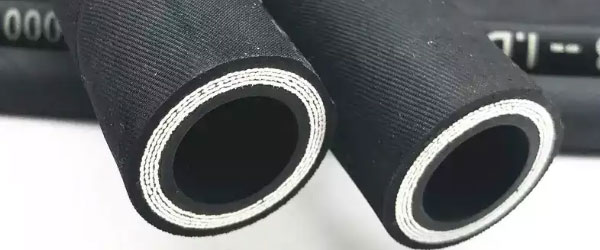

شیلنگ هیدرولیک یکی از اجزای کلیدی در سیستمهای هیدرولیکی صنعتی هستند که برای انتقال سیالات تحت فشار از یک نقطه به نقطه دیگر استفاده میشوند. کیفیت مواد اولیه و فرآیند تولید این شیلنگها تأثیر زیادی بر عملکرد، دوام، ایمنی و کارایی کلی سیستم هیدرولیک دارد. در این مقاله، تأثیر این دو عامل اساسی بر کیفیت نهایی شیلنگهای هیدرولیک بررسی خواهد شد.

تأثیر کیفیت مواد اولیه بر شیلنگهای هیدرولیک

مواد اولیه که برای تولید شیلنگهای هیدرولیک به کار میروند، باید ویژگیهایی چون مقاومت در برابر فشار بالا، انعطافپذیری مناسب، مقاومت در برابر خوردگی و آسیبهای محیطی، و همچنین دوام بالا در شرایط سخت محیطی را داشته باشند. مهمترین مواد اولیه شامل موارد زیر هستند:

- لاستیک و پلیمرها: این مواد بهطور گسترده در ساخت شیلنگهای هیدرولیک استفاده میشوند. ویژگیهایی چون مقاومت در برابر دمای بالا، فشار شدید و مواد شیمیایی موجود در سیالات هیدرولیکی از مهمترین عواملی است که باید در انتخاب مواد در نظر گرفته شود.

- فیبرها و سیمها: در برخی شیلنگها، برای تقویت و افزایش تحمل فشار، از بافتهای فیبری مانند نایلون یا پلیاستر استفاده میشود. همچنین، برای تحمل فشارهای بسیار بالا، سیمهای فولادی که به صورت پیچیده در لایههای شیلنگ قرار میگیرند، استفاده میشود.

- پلاستیکهای مهندسی و آلیاژهای فلزی: در برخی شیلنگهای هیدرولیک با فشار بسیار بالا، از آلیاژهای فلزی و پلاستیکهای خاص مانند پلیاتیلن یا پلیپروپیلن برای ایجاد لایههای داخلی یا محافظ استفاده میشود.

در صورتی که کیفیت مواد اولیه پایین باشد، شیلنگها سریعتر دچار ترکخوردگی، پوسیدگی، یا نشت میشوند که میتواند به خرابی سیستم هیدرولیک و در نهایت از کار افتادن ماشینآلات صنعتی منجر گردد.

فرآیند تولید شیلنگهای هیدرولیک

فرآیند تولید شیلنگهای هیدرولیک شامل چندین مرحله پیچیده است که هر کدام نقش کلیدی در کیفیت نهایی دارند. این مراحل عبارتند از:

-

آمادهسازی و مخلوط کردن مواد: در این مرحله، مواد اولیه شامل لاستیکها، پلیمرها، و افزودنیها (مانند ضدآبها یا تقویتکنندهها) با دقت بالا مخلوط میشوند. انتخاب ترکیب دقیق مواد در این مرحله اهمیت زیادی دارد زیرا این ترکیب بر عملکرد نهایی شیلنگ تأثیر مستقیم میگذارد.

-

اکسترود کردن: مواد مخلوط شده تحت فشار از قالبهایی خاص عبور داده میشوند تا به شکل لایههای بیرونی و داخلی شیلنگ درآیند. در این مرحله، دقت در تنظیم فشار، دما و سرعت جریان مواد بسیار مهم است تا شیلنگ بهطور یکنواخت و مقاوم در برابر فشار تولید شود.

-

نوار پیچش و بافت سیم: لایههای تقویتی مانند سیمهای فولادی یا فیبرهای مقاوم در این مرحله به شیلنگ افزوده میشوند. این مرحله، مقاومت شیلنگ در برابر فشارهای بالا و کشش را تضمین میکند. استفاده از مواد با کیفیت در این بخش، احتمال ترکیدگی یا آسیبدیدگی شیلنگها را کاهش میدهد.

-

حرارتدهی و فرآیند وولکانیزاسیون: در این مرحله، شیلنگهای ساخته شده تحت حرارت و فشار قرار میگیرند تا مقاومت و انعطافپذیری مواد لاستیکی تقویت شود. وولکانیزاسیون فرآیندی است که باعث استحکام و دوام لاستیکها میشود. این مرحله برای حصول شیلنگهایی با عمر طولانی ضروری است.

-

کنترل کیفیت و آزمایشهای نهایی: پس از تولید، شیلنگها باید تحت آزمایشهای دقیق قرار گیرند. این آزمایشها شامل تست فشار، تست نشتی، تست دما، و تست طول عمر هستند تا اطمینان حاصل شود که شیلنگ قادر به تحمل شرایط عملیاتی سخت و طولانیمدت خواهد بود.

تأثیر کیفیت مواد و فرآیند تولید بر عملکرد شیلنگهای هیدرولیک

کیفیت مواد اولیه و فرآیند تولید در نهایت تأثیر مستقیم بر عملکرد و ایمنی سیستمهای هیدرولیک دارد. شیلنگهای با کیفیت پایین ممکن است در معرض ترکیدگی، نشت یا کاهش کارایی در مدت زمان کوتاه قرار گیرند که این موضوع میتواند منجر به خرابی ماشینآلات، از دست رفتن انرژی، کاهش بهرهوری و افزایش هزینههای نگهداری شود.

از سوی دیگر، شیلنگهای هیدرولیک با کیفیت بالا و تولید شده طبق استانداردهای دقیق، میتوانند عمر طولانیتری داشته باشند، عملکرد بهتر و ایمنتری را در سیستمهای هیدرولیک فراهم آورند و هزینههای تعمیر و نگهداری را بهشدت کاهش دهند.

جمعبندی

در نهایت، برای تضمین عملکرد بهینه سیستمهای هیدرولیک، استفاده از مواد اولیه با کیفیت و فرآیند تولید دقیق ضروری است. انتخاب مواد با ویژگیهای خاص مانند مقاومت در برابر فشار، دما و خوردگی، و همچنین توجه به فرآیندهای تولید پیشرفته میتواند نقش تعیینکنندهای در افزایش عمر مفید شیلنگها و کاهش خطرات ناشی از خرابی آنها داشته باشد. بنابراین، اهمیت این دو عامل در طراحی، تولید و نگهداری شیلنگهای هیدرولیک نباید نادیده گرفته شود.

لینک های مرتبط: